高鋁磚

電爐爐頂初采用硅磚砌筑����,后臺(tái)經(jīng)試用高鋁質(zhì)材料以來����,因其耐火度、高溫抗侵蝕性能以及良好的熱震穩(wěn)定性比硅磚益����,因此,高鋁質(zhì)材料在電爐爐頂上被長(zhǎng)期使用����。

到90年代后,全水冷爐頂技術(shù)的廣泛采用����,為降低停爐時(shí)間,降低工人勞動(dòng)強(qiáng)度����,在電三角區(qū)位置普遍采用以高鋁質(zhì)或剛玉質(zhì)并添加有鋼纖維的耐火澆注料整體預(yù)制爐蓋����。在未采用水冷爐頂?shù)匿搹S其電三角區(qū)仍然采用磷酸鹽(主要是磷酸鋁)結(jié)合燒成或不燒高鋁磚砌筑����。

電爐頂用高鋁磚與硅磚的比較

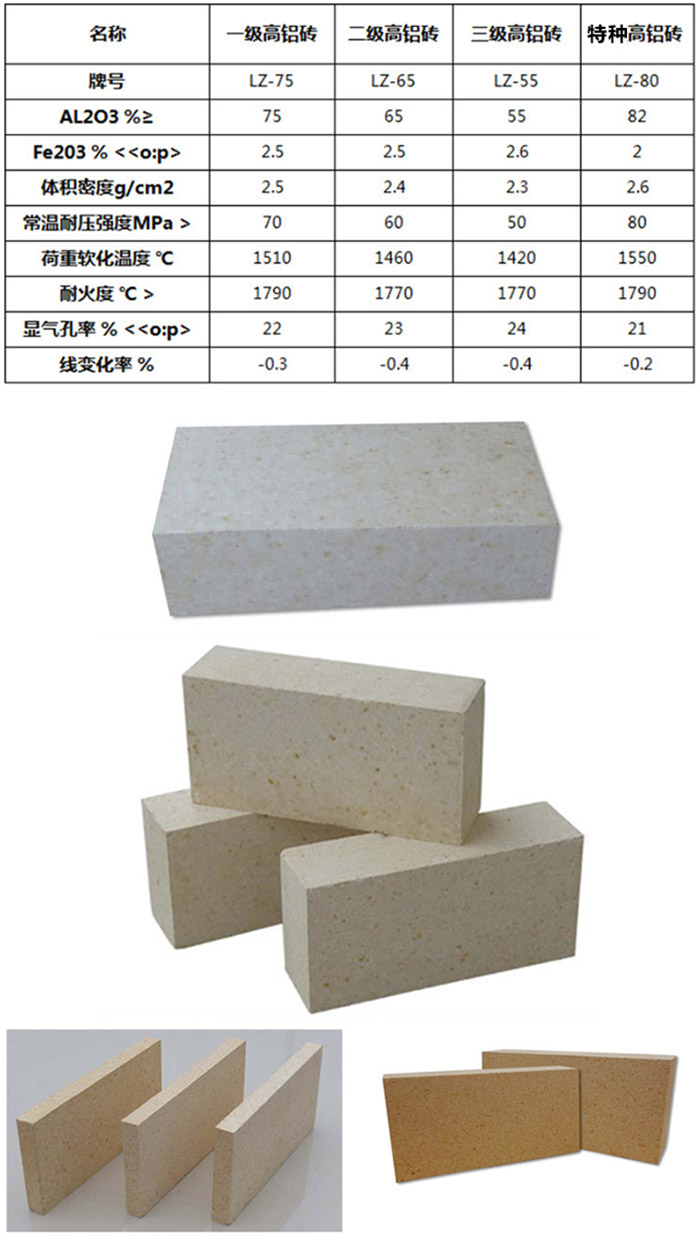

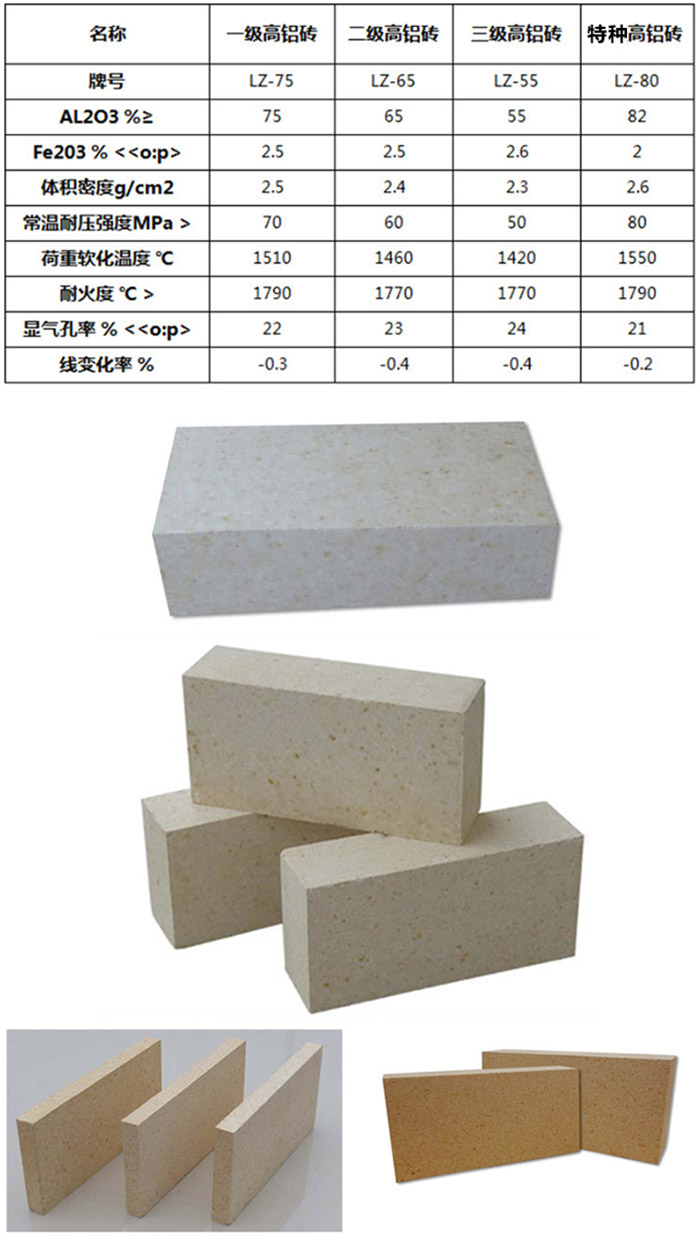

電爐頂高鋁磚是以鋁礬土熟料和少量粘土配合制成Al2O3含量65%以上的����、用于電爐頂?shù)哪突鹬破贰?nbsp;

為冶煉某些特殊鋼,初不論是堿性或酸性電爐����,爐頂主要使用硅磚。硅磚具有荷重軟化溫度高����,質(zhì)量小,在冶煉溫度下能支持爐頂不塌陷而長(zhǎng)期使用����。英國(guó)早期在小型電爐上曾用過硅線石磚作爐頂,它具有硅磚沒有的某些點(diǎn)����,如熱膨脹性均勻,線膨脹系數(shù)小����,不需要膨脹縫����。因價(jià)格是硅磚的3~4倍����,故未能擴(kuò)大使用。

隨著電爐冶煉技術(shù)的進(jìn)步����,吹氧助熔與精煉,冶煉溫度不斷提高����,電爐容積日益擴(kuò)大。硅磚爐蓋出現(xiàn)熔點(diǎn)低����,流淌至爐壁影響爐墻壽命及爐渣成分。為調(diào)整爐渣成分需要用石灰時(shí)����,石灰飛塵又加重了硅磚的腐蝕。20世紀(jì)60年代開始����,美國(guó)在煉特殊鋼電爐爐蓋上,對(duì)使用的燒成鎂鉻磚或鉻鎂磚����、特殊鎂磚及白云石磚進(jìn)行了試驗(yàn),電爐容積大的為100~160t����,小的5~8t。在小爐上不斷出現(xiàn)剝落����,采用磚縫中夾帶鋼片的方法可以克服砌體剝落,但導(dǎo)致漏電和局部過熱����。在大爐上使用,因過重而變形����,須增設(shè)機(jī)械結(jié)構(gòu)架。盡管堿性磚抗渣性于高鋁磚����,試驗(yàn)后未取得理想效果,甚至不比爐頂高鋁磚壽命長(zhǎng),且費(fèi)用高����。

前蘇聯(lián)因缺乏鋁土礦資源,只有發(fā)展堿性磚爐頂����。1970年蘇聯(lián)的電爐鋼比例僅為9.2%,而電弧爐用堿性磚爐頂達(dá)95%����。使用高鋁電爐頂始于1953年,得天獨(dú)厚的天然鋁土礦資源����。簡(jiǎn)單的制造工藝和低廉的成本,成為普及使用的有利條件����,從而取代了硅磚。

熔煉電爐爐底用耐火材料

熔煉電爐爐底爐體由耐火磚砌體����、鋼結(jié)構(gòu)及基礎(chǔ)墩組成。

爐底與基礎(chǔ)之間由基礎(chǔ)墩支撐����,構(gòu)成架空式結(jié)構(gòu)����。

由于熔煉電爐爐底溫度較熔煉反射爐爐底溫度高����,為保護(hù)爐底����,一般都采用架空結(jié)構(gòu),用自然通風(fēng)或強(qiáng)制吹風(fēng)進(jìn)行冷卻����。

耐火磚砌體由爐底、爐墻����、爐頂組成。

熔煉電爐爐底結(jié)構(gòu)為磚砌反拱式爐底����,反拱磚層數(shù)為2~3層,爐底總厚度一般為1250~1300mm����。由下往上依次為爐底鋼板(40mm)����、耐火澆注料(95~150mm)����、粘土磚(230~300mm)、鎂磚(760mm)����。也有不用耐火澆注料,直接砌粘土磚(500mm)����,其上用鎂磚(760mm)砌成反拱式爐底。

電爐爐蓋的結(jié)構(gòu)與砌筑

在電弧爐內(nèi)����,電弧功率的2/3是通過爐襯把熱量傳給熔池的。爐蓋對(duì)于熔池的加熱比爐壁的作用大得多����,熔池中非高溫區(qū)所需的熱量,幾乎完全依靠爐蓋的輻射傳熱供給����。

爐蓋的工作條件為惡劣����,尤其是電爐還原期爐內(nèi)平靜時(shí)����,大量的熱能由液面和爐襯反射到爐蓋上����,使?fàn)t蓋溫度高達(dá)1700℃以上。溫度的急劇變化����、爐氣、爐渣和煙塵的侵蝕以及機(jī)械的振動(dòng)也都加速對(duì)爐蓋磚的破壞����。

堿性電弧爐的爐蓋材料一般采用一、二級(jí)高鋁磚砌筑����,也有采用鋁鎂磚砌筑的。鋁鎂磚的耐火度����、荷重軟化溫度和抗FeO渣能力均比高鋁磚高����,但導(dǎo)熱性大����,熱膨脹系數(shù)大,使?fàn)t蓋變形嚴(yán)重����。鋁鎂磚目前主要用在爐蓋的易損部位(電孔、排煙孔����、中心部位),其余部位仍用高鋁磚構(gòu)成復(fù)合爐蓋����。

爐蓋的砌筑是在固定的拱型模子上進(jìn)行的,砌好后的爐蓋網(wǎng)中心����,須與三根電圓的中心相對(duì)應(yīng)。用高鋁磚砌爐蓋一般采用濕砌����。磚縫填料由高鋁質(zhì)火泥����、鹵水����、凈水調(diào)和而成。使磚體間連接緊密����,防止氣體通過����,避免爐渣滲透。

火泥熟料在泥料中起骨干作用����,且防止體積收縮。生料在泥料中起粘結(jié)作用����,且調(diào)整塑性。粒度不宜大����,以防擴(kuò)大磚縫����?���;鹉嗾{(diào)和稀濕劑,用鹵水與凈水混合����,其密度為1.2~1.25。密度過大火泥容易發(fā)干����,且增大耐火磚縫。密度過小會(huì)降低磚縫火泥的耐火度����。

爐蓋用鎂磚或鋁鎂磚時(shí)宜采用干砌,濕砌會(huì)導(dǎo)致磚體在高溫下粉化����。

爐蓋磚的砌筑方法,通常采用“人”字型砌法(如圖),先砌“丁”字梁����,接著砌三個(gè)電孔,以避免砌電孔時(shí)砍磚����,再從拱角梁往上砌,三個(gè)大框間按人字形砌磚����,砌縫≤3mm,每隔7~8塊磚將磚留出一頭����,便于打下楔緊,砌完后再從爐蓋面上灌漿����。

爐蓋磚也有先在拱角梁上環(huán)磚3~4輪����,再砌“丁”字梁,然后從下往上砌����,在三個(gè)電孔進(jìn)行收尾工作����。爐蓋人字型砌磚����,中間帶筋彼此支撐緊密,布置對(duì)稱����,負(fù)荷均勻,結(jié)構(gòu)牢固����,具有容易修補(bǔ)、壽命高等點(diǎn)����。

耐火磚的選擇,異形磚較標(biāo)準(zhǔn)磚好����。耐火磚的外形平整,厚薄均勻����,長(zhǎng)短一致����,不缺棱掉焦����,

砌制時(shí)磚與磚高低不得相差5mm,耐火泥做到均勻刮抹薄而飽滿����,砌縫錯(cuò)開,逐磚砌制����,逐磚敲嚴(yán)。砌磚完畢應(yīng)進(jìn)行烘烤干燥����,以減少溫度變化造成剝落掉塊,烘烤溫度500~660℃保溫待用����。

爐蓋的易損部位是三個(gè)電孔中央����、2號(hào)電孔和爐蓋圈拱腳磚附近����。提高這些部位壽命的辦法����。采用結(jié)構(gòu)合理的水冷密封圈;提高磚中Al2O3含量����,減少玻璃相,以提高耐火度和抗渣性����,有較均勻的膨脹性,或用瀝青熬煮高鋁磚采用多種磚型以避免歡磚實(shí)行吊掛爐頂����,每次換爐蓋時(shí)應(yīng)調(diào)整電夾頭,使電保持垂直對(duì)中位置����。

磚砌爐蓋厚度一般在230~350mm之問,大容星爐子(30t爐以上)取上限����。

近年來����,有采用不燒高鋁磚(用磷酸鹽或樹脂作粘結(jié)劑)砌筑爐蓋����,由于不燒磚在使用中發(fā)生晶形轉(zhuǎn)變形成微裂紋,使應(yīng)力集中產(chǎn)生松弛效應(yīng)����。不燒磚也只有熱面附近產(chǎn)生一薄層局部燒結(jié),是一個(gè)不均體����,由于微小空洞和微裂紋的存在,減少了磚在加熱過程中的體積膨脹����,不易出現(xiàn)熱震剝離現(xiàn)象。因此不燒磚的高溫強(qiáng)度����、韌性,抗裂紋源擴(kuò)展的能力都于整體燒結(jié)的耐火磚����。使用壽命可大幅度提高。

耐火材料出現(xiàn)開裂����、脫落、易磨損怎么辦����?想要解決問題,需要從根源挖掘����,分析出真正的原因,榮盛耐材從事耐材生產(chǎn)����、研發(fā)服務(wù)多年,能解決高溫窯爐內(nèi)襯的各種疑難問題����,歡迎廣大新老朋友咨詢及技術(shù)交流。